Oltre due anni di studi esperimentazioni sul campo condotti tra l’Italia e l’Australia. Due anni di ricerca e innovazione per arrivare a brevettare un nuovo modello di assemblaggio dei conci, ovvero quei manufatti che danno la forma ai tunnel dentro i quali viaggiano treni, automobili, perfino l’acqua.

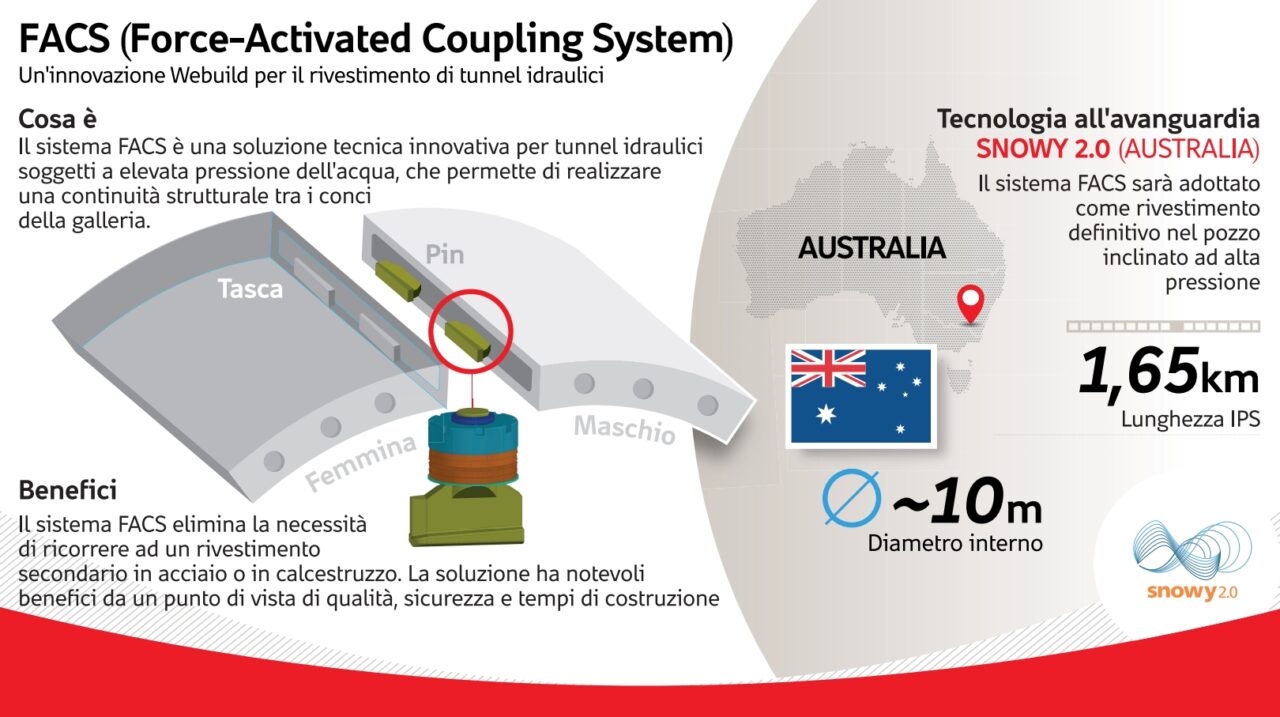

Per gestire le enormi pressioni proprio dell’acqua che corre in alcuni tunnel funzionali agli impianti idroelettrici, ingegneri e tecnici del Gruppo Webuild hanno prima studiato quindi sviluppato la tecnologia FACS (Force-Activated Coupling System). Il progetto è stato condotto con un obiettivo preciso: fornire un nuovo e più sicuro sistema per la costruzione dei tunnel idraulici che saranno utilizzati per Snowy 2.0., il più grande progetto idroelettrico della storia australiana che Webuild in collaborazione con le controllate Clough e Lane sta realizzando nelle montagne del New South Wales.

Snowy 2.0, un’opera pensata per assicurare la produzione di energia pulita, è capace di rispondere a un fabbisogno simultaneo di 500mila abitazioni per circa una settimana di massima richiesta energetica. L’impianto prevede una rete di 27 chilometri di tunnel funzionali a collegare due bacini esistenti, quello di Tantangara e quello di Talbingo, ai quali si accompagnerà la costruzione di una stazione energetica sotterranea. Quando c’è domanda, l’impianto fa passare acqua dalla diga più alta a quella più bassa, quindi verso valle generando appunto energia. Viceversa, quando c’è eccesso di energia nella rete elettrica, l’impianto pompa acqua da valle verso monte. Ed è proprio per assicurare la tenuta del tunnel maggiormente sottoposto alle pressioni dinamiche dell’acqua che è stato progettato il sistema FACS, un metodo innovativo che introdurrà nuovi standard nell’industria delle costruzioni e delle gallerie idrauliche.

Una soluzione per la grande sfida di Snowy 2.0

Il FACS nasce come risposta alle particolari condizioni previste dal progetto Snowy 2.0. Per entrare nel merito, all’interno di uno dei tunnel idraulici del progetto – l’Inclined Pressure Shaft (IPS) Tunnel di 1,65 chilometri, 10 metri di diametro, 25 gradi di inclinazione – l’acqua coprirà un dislivello di 750 metri arrivando a esercitare sulle pareti del tunnel pressioni dinamiche molto elevate. Durante le fasi operative dell’impianto le variazioni repentine di pressione dell’acqua potranno raggiungere fino a circa +/-30 bar, che equivalgono al peso di una colonna d’acqua alta quasi 300 metri. Da qui l’esigenza di ideare una soluzione alternativa per permettere al rivestimento del tunnel di resistere alla trazione generata sul rivestimento dall’acqua.

«I singoli conci – spiega l’ingegner Nicola Valiante Director of Design Services di Webuild, che ha coordinato il progetto FACS – devono collaborare come un insieme al fine di resistere alle azioni che sono generate dalla pressione dell’acqua che corre nel tunnel. La sfida, quindi, era quella di assicurare al rivestimento prefabbricato del tunnel una capacità di resistenza a trazione attraverso una connessione strutturale tra i conci di galleria. Da qui è nata la soluzione FACS».

Come funziona il sistema FACS

Il nuovo sistema prevede che alle estremità dei conci siano posti connettori in acciaio costituiti da perni e alloggiamenti meccanici. Durante l’installazione dei conci si genera la deformazione di un certo numero di molle a tazza, incorporate nel connettore, sviluppando una precompressione tra giunto e giunto. In tal modo in fase operativa, durante i forti transitori di pressione interna, il rivestimento rimane totalmente chiuso.

«Il lavoro è stato molto lungo – commenta l’ingegner Valiante – diviso tra una prima fase di ricerca e una seconda di sviluppo che ha previsto sia attività progettuali sia di prototipazione, oltre a moltissime sperimentazioni per mettere a punto ogni singola componente del sistema».

«Il lavoro è stato molto lungo – commenta l’ingegner Valiante – diviso tra una prima fase di ricerca e una seconda di sviluppo che ha previsto sia attività progettuali sia di prototipazione, oltre a moltissime sperimentazioni per mettere a punto ogni singola componente del sistema».

Al termine della fase progettuale e di sperimentazione di laboratorio, gli ingegneri e i tecnici di Webuild sono passati a realizzare i primi prototipi di conci di galleria con il sistema FACS e a Sondrio, in Italia, è stata condotta una prima fase di sperimentazione con la produzione di conci per galleria in scala reale.

«Questa fase – continua Valiante – ci ha permesso di mettere a punto sia le singole componenti sia di verificare il funzionamento dei singoli conci».

Nella seconda fase, le lavorazioni si sono spostate in Australia dove è stata avviata in via sperimentale la produzione dei conci di galleria fino ad arrivare alla realizzazione di un intero anello assemblato con tutti gli elementi del sistema.

Un lavoro di gruppo

Innovare non è mai una conquista del singolo, ma un processo condiviso che nasce da un’idea vincente e si sviluppa attraverso l’impegno di tanti. Così è nato il modello FACS che dopo le prime fasi di studio ha visto la collaborazione di decine di ingegneri e tecnici, giovani e meno giovani, tutti centrati su un obiettivo condiviso.

«In tutti i progetti di innovazione – spiega ancora l’ingegner Nicola Valiante – coinvolgiamo delle figure giovani perché riteniamo che sia un’attività formativa importante, ma anche l’occasione per condividere conoscenza e esperienze utili per i progetti futuri».